Çimentolu karbür, toz metalurjisi ile üretilen, yüksek aşınma direncine ve belirli tokluğa sahip, refrakter metal sert bileşiği ve bağlayıcı metalden oluşan bir tür sert malzemedir. Mükemmel performansı nedeniyle, çimentolu karbür kesme, aşınmaya dayanıklı parçalar, madencilik, jeolojik sondaj, petrol madenciliği, mekanik parçalar ve diğer alanlarda yaygın olarak kullanılır.

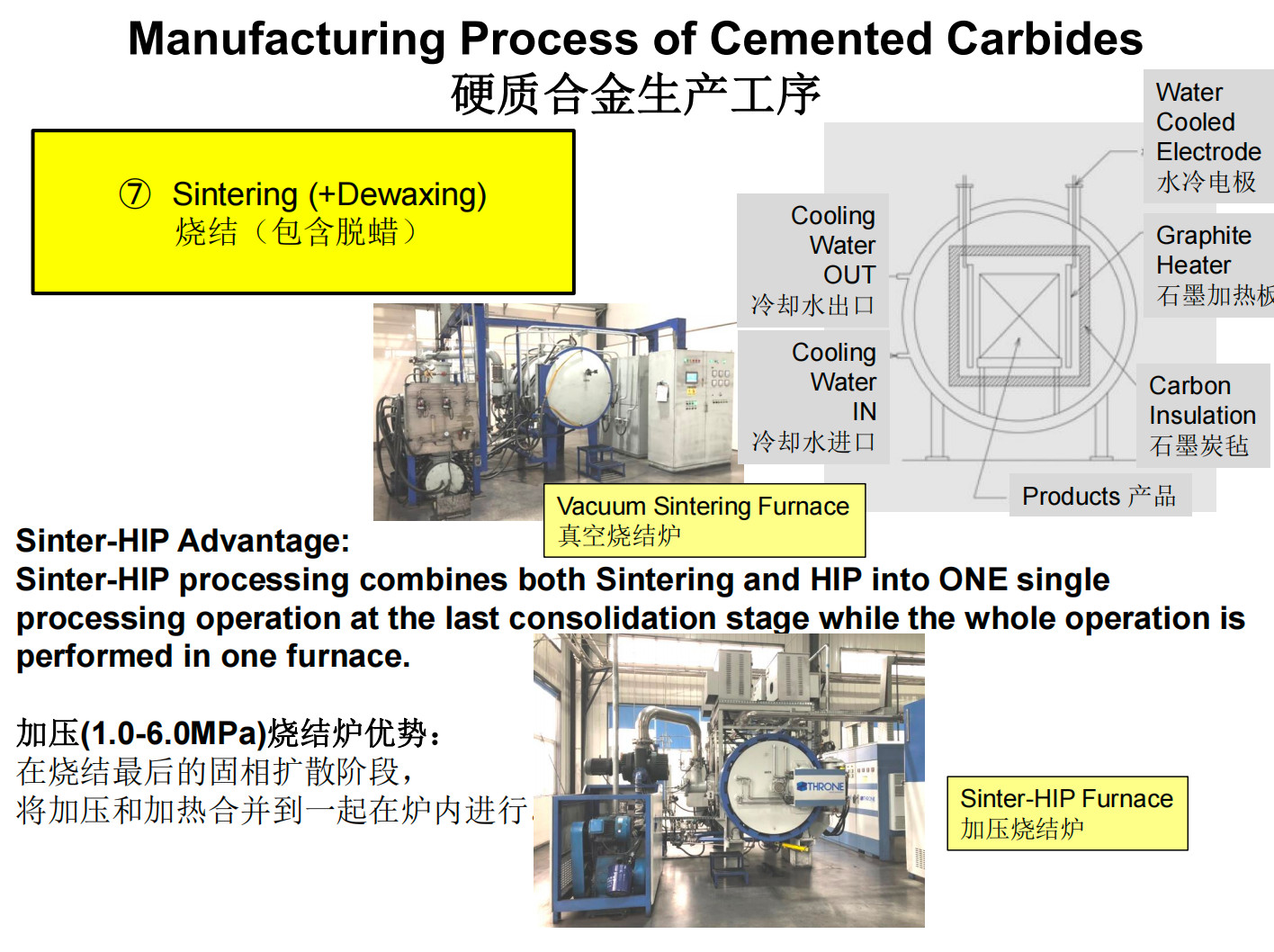

Sinterlenmiş karbürün üretim süreci üç ana süreci içerir: karışım hazırlama, pres kalıplama ve sinterleme. Peki süreç nedir?

Toplu üretim süreci ve prensibi

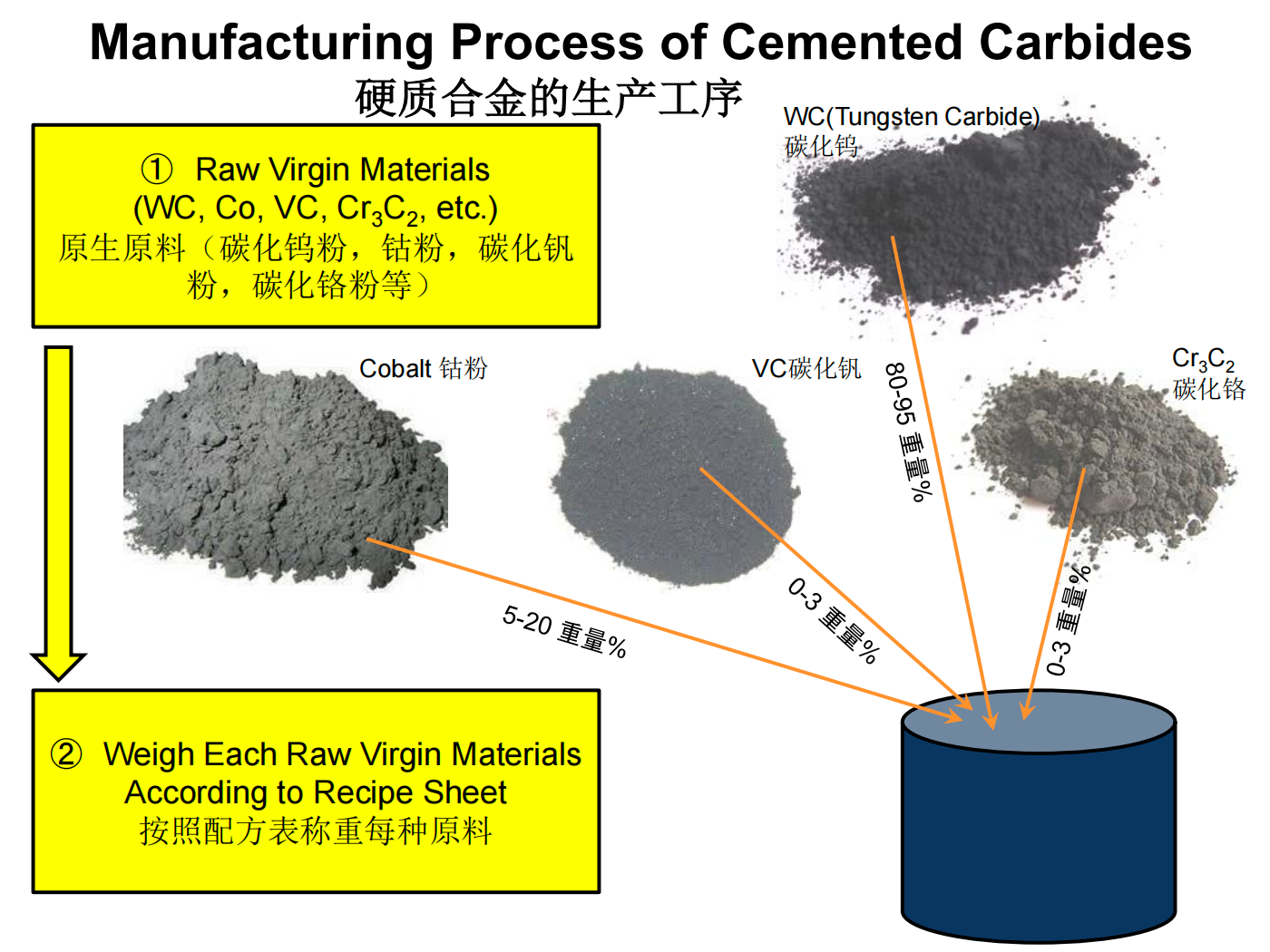

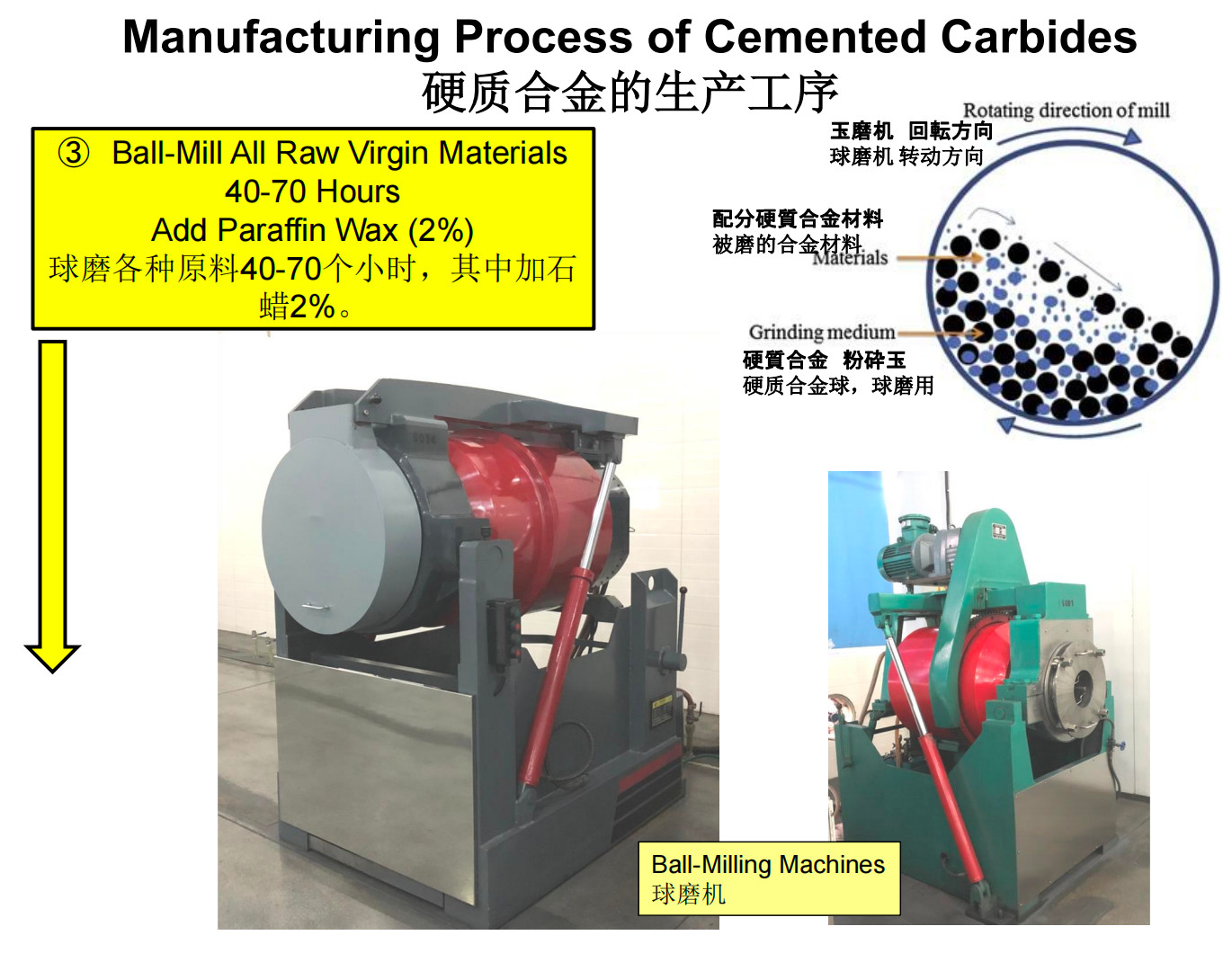

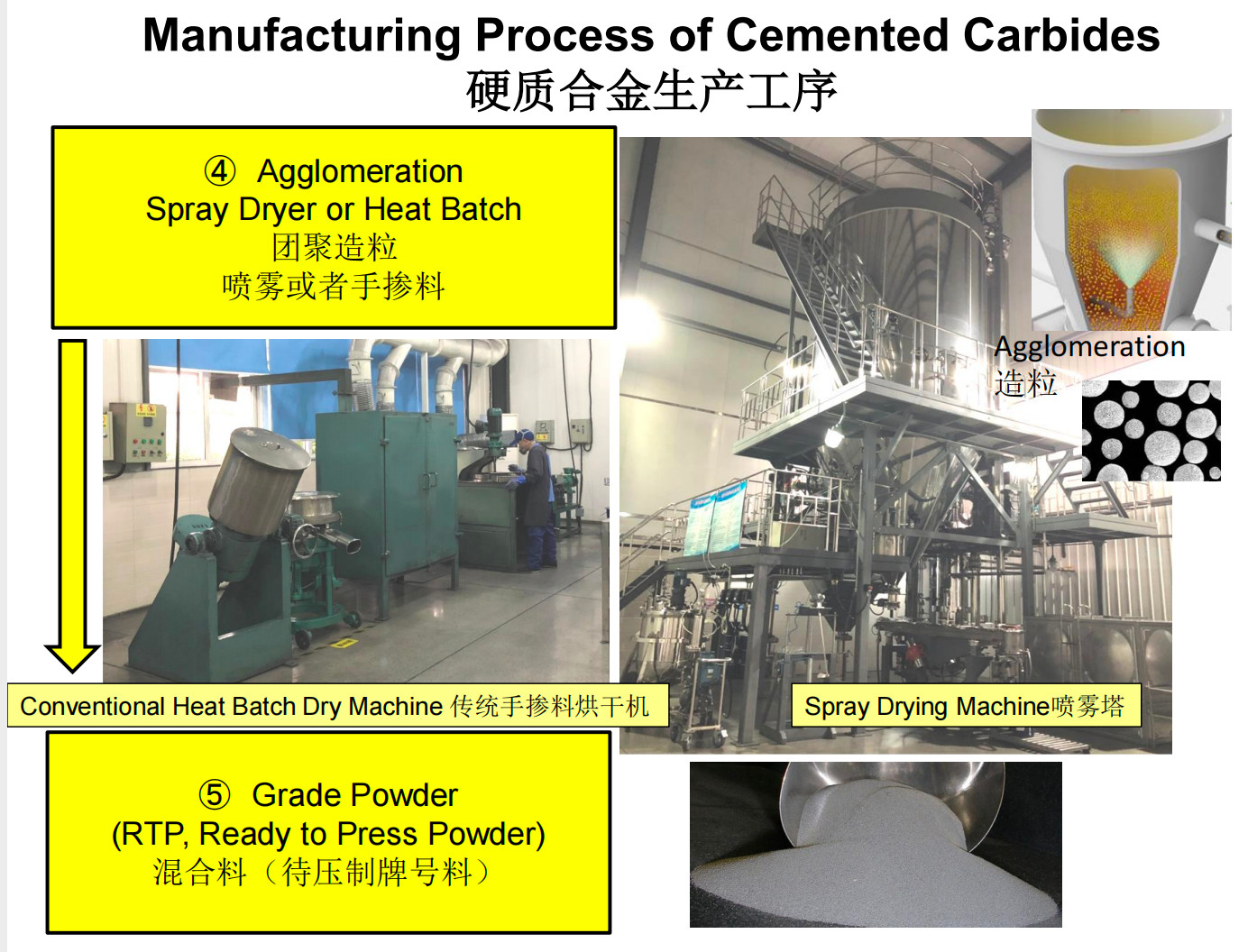

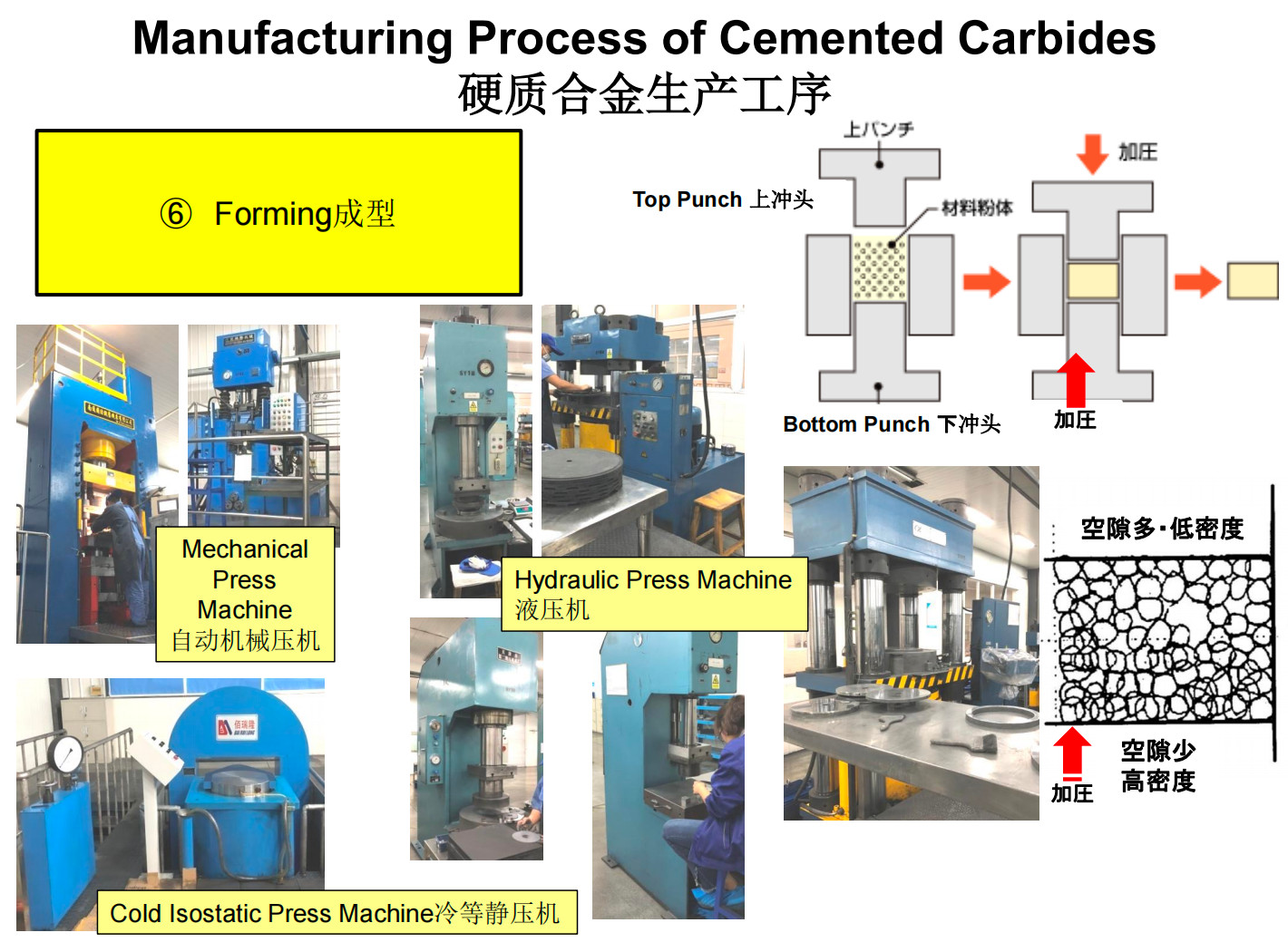

Gerekli hammaddeleri (tungsten karbür tozu, kobalt tozu, vanadyum karbür tozu, krom karbür tozu ve az miktarda katkı maddeleri) tartın, formül tablosuna göre karıştırın, çeşitli hammaddeleri 40-70 saat öğütmek için bir bilyalı değirmene veya miksere koyun, %2 balmumu ekleyin, ham maddeleri bilyalı değirmende rafine edin ve eşit şekilde dağıtın ve ardından püskürtmeli kurutma veya elle karıştırma ve titreşimli eleme yoluyla belirli bileşim ve parçacık boyutu gereksinimleri ile karışımı yapın, Presleme ve sinterleme ihtiyaçlarını karşılamak için. Presleme ve sinterlemeden sonra, çimentolu karbür boşlukları kalite kontrolünden sonra boşaltılır ve paketlenir.

Karışık malzemeler

Islak öğütme

Tutkal infiltrasyonu, kurutma ve granülasyon

Pres kalıplama

Sinter

Çimentolu karbür boş

Denetleme

Vakum nedir?

Böyle bir vakum, atmosfer basıncından çok daha küçük gaz basıncına sahip bir bölgedir. Fizikçiler genellikle mutlak vakum durumundaki ideal test sonuçlarını tartışırlar, buna bazen vakum veya serbest alan derler. Daha sonra kısmi vakum, laboratuvardaki veya uzaydaki eksik vakumu temsil etmek için kullanılır. Öte yandan, mühendislik ve fiziksel uygulamalarda, atmosfer basıncından daha düşük herhangi bir alanı kastediyoruz.

Sinterlenmiş karbür ürünlerinin üretiminde tipik kusurlar/kazalar

Kök nedenlere bakıldığında en sık karşılaşılan sementit karbür üretim hataları/kazaları dört kategoriye ayrılabilir:

Bileşen kusurları (ETA fazı oluşur, büyük parçacık grupları oluşur, toz presleme çatlakları)

İşleme hataları (kaynak çatlakları, tel kesme çatlakları, termal çatlaklar)

Çevresel kazalar (korozyon, erozyon kusurları vb.)

Mekanik kazalar (gevrek çarpışma, aşınma, yorulma hasarı vb.)

Gönderi zamanı: 27-Tem-2022